1. Wstęp

Instalacje przystosowujące silniki spalinowe do zasilania paliwami innymi niż benzyna są znane od dawna. Pierwsze układy zasilania gazem powstały we Włoszech, po wybuchu II wojny światowej z powodu niedoboru paliw silnikowych. Opracowano najpierw instalację pozwalającą zasilać silnik spalinowy metanem, a następnie tę samą koncepcję reduktora i te same zależności ciśnienia od prędkości przepływu w układzie dolotowym silnika spalinowego wykorzystano przy budowie instalacji LPG (Liquified Petroleum Gas – z ang. skroplony gaz ropopochodny). Koszty eksploatacji samochodu zasilanego LPG są o 50 do 60% niższe w porównaniu z kosztami użytkowania pojazdu na benzynie. Tak znacząca oszczędność spowodowała ogromne spopularyzowanie użycia instalacji LPG. Mieszalnikowy układ zasilania, opracowany w latach czterdziestych XX wieku, był i jest nadal wykorzystywany bez zmian jego zasady działania.

Dynamiczny rozwój konstrukcji silników spalinowych narzuca ostrzejsze wymagania odnośnie ich zasilania. Pociąga to za sobą konieczność rozbudowy tych układów o złożone układy regulacji. Ekonomia zużycia paliwa i ekologia wymaga dużej precyzji w zasilaniu a co za Tym idzie zautomatyzowania dawkowania ilości paliwa zasilającego. W chwili obecnej na rynku znaleźć można różne układy regulacji. Od podstawowych regulujących skład mieszanki wyłącznie na podstawie sygnałów z sondy lambda do wyrafinowanych, automatycznie rozpoznających podłączone czujniki oraz posiadających wiele dodatkowych funkcji reakcji sterownika w zależności od wartości pochodzących z wielu czujników zamontowanych w pojeździe.

Celem naszej pracy było wykonanie sterownika silnika skokowego, który jest elementem wykonawczym układu regulacji w instalacjach gazowych LPG II generacji. Sterowniki oferowane przez czołowych producentów układów zasilania gazem LPG są bardzo drogie. Uważaliśmy, że przy mniejszym nakładzie kosztów możliwe jest wykonanie sterownika posiadającego bardzo rozbudowane funkcje sterowania dawką paliwa gazowego LPG, który maksymalnie wykorzysta sygnały dostarczane do oryginalnego komputera sterującego pracą silnika podczas użytkowania pojazdu na benzynie. Pozwoli na dynamiczną pracę silnika w chwili gdy jest to bardzo wymagane jak również pozwoli na ograniczenie kosztów eksploatacji w chwilach gdy od pojazdu nie wymagamy dynamicznego tryby jazdy. Rozwiązania techniczne sterowników oferowanych przez producentów tych urządzeń są pilnie strzeżoną tajemnicą. Zarówno budowa sterownika do regulacji paliwa gazowego LPG jak również funkcje wykonywane przez sterownik opracowaliśmy od podstaw mając do dyspozycji jedynie sygnały pochodzące z czujników zainstalowanych w klasycznym samochodzie osobowym wyposażonym w wielopunktowy wtrysk paliwa. Pomiary wykonaliśmy w laboratorium katedry Trakcji elektrycznej PG przy pomocy użyczonych nam urządzeń pomiarowych. Zadania realizowane przez sterownik zasięgnęliśmy z informacji zawartych w literaturze oraz stron WWW czołowych światowych producentów instalacji gazowych LPG.

W celu realizacji postawionego sobie zadania wykorzystaliśmy samochód marki Opel Corsa GSi z silnikiem 1,6l posiadającym wielopunktowy wtrysk paliwa. Pojazd ten wyposażony jest w standardową instalację gazową LPG I generacji. Pozwoliło nam to wykorzystać podstawowe elementy instalacji gazowej, które znajdują się we wszystkich generacjach tych układów zasilania gazem LPG. Przedmiotem naszej pracy było wykonanie sterownika do regulacji składu mieszanki za pomocą silnika skokowego więc instalację pojazdu wyposażyliśmy w niezbędne elementy pozwalające osiągnąć zamierzony cel.

2. Układy zasilania gazem propan-butan

2.1 Spotykane układy zasilania gazem LPG

W chwili obecnej na rynku dostępnych jest wiele rodzajów instalacji gazowych LPG proponowanych przez różnych producentów. Wszystkie jednak oparte są o tę samą zasadę działania podstawowych elementów składowych. Można więc dokonać dokładnego podziału.

Rozróżniamy dwa podstawowe układy zasilania LPG:

§ Mieszalnikowe – po przeszło 60 latach od wprowadzenia do produkcji nadal stosowane w większości układów zasilania LPG używanych w Polsce

§ Wtryskowe – wykorzystywane do zasilania silników najnowszej generacji, nie pozwalające odczuć różnicy przy zasilaniu silnika z różnych źródeł paliwa

Oba układy instalacji oparte są o te same podstawowe, produkowane przez wielu producentów na całym świecie elementy. Są to między innymi: zbiorniki paliwa LPG, elektrozawory LPG i benzynowe, silniki skokowe oraz elementy instalacji elektrycznej. Różnią się jednak w znaczący sposób podstawowym elementem dawkującym paliwo do zasilania silnika.

Dalszego podziału dokonać możemy na:

§ Mieszalnikowe układy zasilania LPG

§ I generacji – posiadające zawór dławiący do regulacji wydatku reduktora ustawiany ręcznie

§ II generacji – wyposażone w sterownik i zawór dławiący do regulacji wydatku reduktora sterowany silnikiem skokowym

§ Wtryskowe układy zasilania LPG

§ III generacji – wprowadzające paliwo LPG do kolektora dolotowego w niewielkiej odległości od głowicy silnika, tak jak to ma miejsce w wielopunktowym wtrysku benzyny

§ IV generacji – nawiązujące do koncepcji sekwencyjnego, wielopunktowego wtrysku benzyny, zastępujące ten wtrysk przez wtrysk paliwa LPG w taki sposób , że przejście z zasilania benzyną na palowo LPG jest niezauważalne dla kierowcy pojazdu

Założeniem naszym było wykonanie sterownika silnika skokowego do regulacji dawki paliwa gazowego w instalacji mieszalnikowej II generacji ponieważ w Polsce znacząca większość montowanych instalacji jest właśnie tego typu. Wtryskowe układy zasilania LPG są w naszym kraju nadal bardzo drogie pomimo tego, że na rynku ten typ instalacji znany jest już od jakiegoś czasu. Ze względu na charakter naszej pracy w dalszych punktach szczególnie przybliżymy elementy znajdujące się we wszystkich mieszalnikowych instalacjach gazowych LPG na przykładzie układów II generacji.

2.1.1 Układy zasilania I generacji

2.1.2 Układy zasilania II generacji

2.1.3 Układy zasilania III generacji

2.1.4 Układy zasilania IV generacji

2.2 Mieszalnikowe układy zasilania LPG

Mieszalnikowe układy zasilania LPG należą do większości stosowanych w Polsce ze względu na ich dużą niezawodność i prostą budowę. W związku z tym, na ich stosunkowo niski koszt. Cechują się dużą uniwersalnością. Ich elementy można stosować zamiennie w różnych typach samochodów. Dotyczy to mieszalników, reduktorów, elektrozaworów LPG i benzyny, zbiorników paliwa oraz w pewnych granicach również elementów instalacji elektrycznej.

Tego typu układy stosuje się do zasilania pojazdów wyposażonych w standardowe silniki benzynowe wyposażone w gaźnik. W tym miejscu dodać należy, że chodzi tu o układy zasilania LPG I generacji. Wynika to z faktu że silniki wyposażone w gaźnik nie posiadają czujnika zawartości tlenu w spalinach czyli tak zwanej sondy Lambda. Powoduje to brak możliwości zastosowania dynamicznego układu regulacji składu mieszanki, którego podstawowym czujnikiem bezwzględnie wymaganym do prawidłowej pracy jest właśnie sonda Lambda.

Układy zasilania LPG mieszalnikowe stosowane są również w samochodach wyposażonych w bezpośredni wtrysk paliwa. Nie zależnie czy są to silniki z jedno- czy wielo-punktowym wtryskiem benzyny. Ograniczeniem odnośnie zastosowania tego typu układu jest wyłącznie rodzaj znajdującego się w samochodzie kolektora dolotowego. W większości aut konstruktorzy przewidzieli kolektor dolotowy wykonany z aluminium. W najnowszych typach silników jednak stosowane są tworzywa sztuczne do wykonania tego elementu. Powoduje to brak możliwości użycia mieszalnikowego układu instalacji do zasilania takiego silnika. Spowodowane jest to możliwością pojawienia się zjawiska zwanego wystrzałem. Wystrzały powstają w wyniku przebicia iskry z obwodu wysokiego napięcia do kolektora dolotowego. W kolektorze zdetonowana zostaje nagromadzona wcześniej mieszanka paliwowo powietrzna. Ponieważ mieszalnik znajduje się na początku kolektora dolotowego dlatego podczas pracy silnika gromadzi się w nim duże stężenie łatwopalnej mieszanki. Pojawienie się wystrzału spowodować może rozerwanie kolektora dolotowego wykonanego z tworzywa sztucznego. Przy starannej regulacji i systematycznej obsłudze pojazdu zjawisko wystrzału jest bardzo mało prawdopodobne.

W dalszej części pracy postaramy się przybliżyć budowę oraz zasadę działania wyżej wymienionych układów zasilania LPG.

2.2.1 Zasada działania, budowa i charakterystyka mieszalnikowych układów zasilania LPG II generacji

2.2.1.1 Układ dolotowy silnika

Zrozumienie problemu zasilania silnika spalinowego o zapłonie iskrowym rozpocząć należy od zrozumienia zjawisk zachodzących w układzie dolotowym silnika.

Podczas pracy silnik spalinowy zasysa powietrze przez układ dolotowy. Ilość zasysanej mieszanki zależy od oporów przepływu na drodze od wlotu filtra powietrza, do wnętrza cylindra silnika. Opór ten uzależniony jest od prędkości obrotowej silnika. Regulowany jest on także przez zmianę położenia przepustnicy w układzie dolotowym. Zamykanie przepustnicy zwiększa opory przepływu mieszanki, powodując spadek ciśnienia na wlocie do cylindra i zmniejszenie jego napełnienia mieszanką. Przy maksymalnym otwarciu przepustnicy opory przepływu są najmniejsze, co pozwala na maksymalne napełnianie cylindrów przy danej prędkości obrotowej.

Silnik samochodowy w przeciętnych warunkach eksploatacji przez większość czasu pracuje przy częściowo otwartej przepustnicy i zwiększonych w ten sposób oporach przepływu w układzie dolotowym.

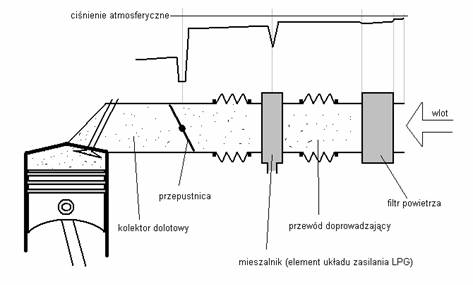

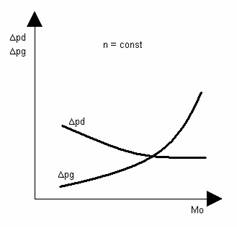

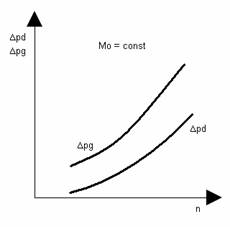

Rys.1 Schemat układu dolotowego silnika i przebieg zmian ciśnienia

Układ dolotowy silnika można podzielić umownie na dwie części różniące się charakterem zmian ciśnienia powietrza. Pierwszą z nich to część którą nazwiemy „nad przepustnicą”. Obejmuje przestrzeń od wlotu filtra powietrza do przepustnicy: wlot, filtr powietrza, przewody doprowadzające oraz część gaźnika. W tej części największy udział w generowaniu oporów przepływu ma filtr powierza i gaźnik, a w przypadku układu zasilania LPG także przysłony różnej konstrukcji oraz mieszalniki. Podciśnienie rośnie wraz ze wzrostem prędkości przepływu powietrza przez układ dolotowy, co ma miejsce przy wzroście prędkości obrotowej silnika (∆pg na rys. 2), jak również przy wzroście momentu obrotowego (∆pg na rys. 3)

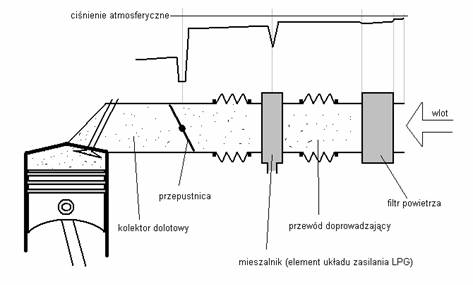

Rys. 2 Przebieg zmian

ciśnienia w kolektorze dolotowym w funkcji obciążenia

∆pd –

podciśnienie za przepustnicą,

∆pg – podciśnienie u wylotu mieszalnika,

Mo – moment obrotowy, n – prędkość obrotowa

Natężenie przepływu powietrza w układzie dolotowym i wynikająca z niego prędkość przepływu powietrza w danym przekroju układu dolotowego, są związane z ilością paliwa potrzebnego do uzyskania mieszanki o wymaganym składzie. Sygnał zmian ciśnienia jest wykorzystywany do sterowania ilością podawanego paliwa tak w gaźnikach, jak i w mieszalnikowych układach zasilania LPG.

Część układu dolotowego „pod przepustnicą” obejmuje kolektor dolotowy i kanały dolotowe głowicy. Dla silnika pracującego ze stałą prędkością obrotową, podciśnienie w kolektorze dolotowym maleje wraz ze zwiększeniem się zapotrzebowania na paliwo (∆pd na rys. 2). Rośnie ono wraz ze wzrostem prędkości obrotowej silnika (∆pd na rys. 3). Z tego powodu przebieg ciśnienia „pod przepustnicą” nie może być wykorzystany do sterowania wydatku paliwa w układach mieszalnikowych. Wiele układów wtrysku benzyny sterowanych elektronicznie wykorzystuje tę zależność, mierząc ciśnienie w kolektorze dolotowym oraz prędkość obrotową silnika do obliczania wielkości dawki benzyny. Układy wtryskowe LPG wykorzystują takie same zależności, mierząc bezpośrednio te dwie wielkości (układy III generacji) lub odczytując sygnały sterujące układu wtrysku benzyny (układy IV generacji).

Rys. 3 Przebieg zmian

ciśnienia w kolektorze dolotowym w funkcji prędkości obrotowej silnika przy

stałym obciążeniu

∆pd –

podciśnienie za przepustnicą,

∆pg – podciśnienie u wylotu mieszalnika,

Mo – moment obrotowy, n – prędkość obrotowa

2.2.1.2 Zasada działania układów mieszalnikowych

Paliwo LPG wstępuje w zbiorniku w dwóch fazach: ciekłej i gazowej. Ciśnienie par nasyconych paliwa LPG w zbiorniku jest zależne od temperatury oraz jego składu. Paliwo LPG pobierane jest z dna zbiornika przez filtr wstępny w postaci ciekłej. Pod ciśnieniem panującym w zbiorniku paliwo LPG jest podawane do przewodu paliwowego, którym płynie do reduktora. Między zbiornikiem paliwa gazowego a reduktorem montuje się dwa elektrozawory odcinające, które podczas pracy silnika zasilanego LPG są otwarte, a zamykają się przy przełączeniu zasilania na benzynę lub przy wyłączeniu silnika.

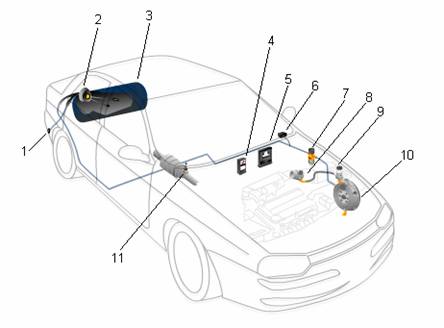

1 –

zawór tankowania

2 – wielozawór

3 – zbiornik paliwa LPG

4 – emulator

5 – centrala

6 – przełącznik wyboru paliwa

7 – elektrozawór gazowy

8 – mixer – mieszalnik

9 – silnik skokowy

10 – reduktor

11 – sonda Lambda

Rys.4 Schemat mieszalnikowego układu zasilania LPG II generacji – przykładowe rozmieszczenie elementów instalacji

Reduktor jest to urządzenie, w którym rozpręża się i odparowuje paliwo LPG. Paliwo to charakteryzuje się bardzo dużym ciepłem parowania. Konieczne jest więc podgrzewanie reduktora cieczą przepływającą przez jego kanały pochodzącą z układu chłodzenia silnika. Reduktor połączony jest z częścią kolektora dolotowego znajdującą się nad przepustnicą przewodem wprowadzającym LPG do układu dolotowego silnika. Podciśnienie w układzie dolotowym steruje przez ten przewód wydatkiem reduktora.

2.2.1.3 Zasada sterowania wydajnością reduktora

Na rysunku 5 i w tabeli 1 przedstawiono wyniki

pomiarów podciśnienia[1]

w przewodzie łączącym filtr powietrza z zespołem przepustnic układu wtryskowego

silnika.

!!!!!!!!!!!!!!!!zaczerpnięte z książki

Wraz ze wzrostem prędkości przepływu powietrza wzrasta podciśnienie wytworzone w układzie dolotowym i wywołuje ono podciśnienie w komorze II stopnia reduktora. Różnica ciśnień po obu stronach przepony II stopnia regulacji ciśnienia steruje pracą zaworu reduktora.

![]()

Rys. 5 Przebieg zmian ciśnienia w układzie dolotowym w funkcji przepływu powietrza

Tabela 1

Natężenie przepływu i podciśnienie w kolektorze dolotowym dla różnych warunków pracy przykładowego silnika

|

Warunki pracy |

Prędkość obrotowa silnika [obr/min] |

Natężenie przepływu [m3/h] |

Podciśnienie [mmH2O] |

|

|

za filtrem powietrza |

w przekroju mieszalnika |

|||

|

bieg jałowy |

750 |

13 |

2 |

2 |

|

podwyższona prędkość biegu jałowego |

3000 |

52 |

5 |

12 |

|

prędkość stała 60 km/h |

1725 |

44 |

4 |

10 |

|

prędkość stała 80 km/h |

2300 |

61 |

8 |

24 |

|

prędkość stała 100 km/h |

2800 |

89 |

14 |

53 |

|

prędkość stała 120 km/h |

3400 |

119 |

30 |

95 |

|

pełne otwarcie przepustnicy |

5200 |

239 |

141 |

538 |

[1] Podciśnienie równe jest różnicy ciśnienia bezwzględnego panującego w opisanym punkcie i ciśnienia atmosferycznego.